Antes de saber necessariamente no que consiste o Programa 5s, é importante ter o conhecimento de seu surgimento. Durante os anos 50, o Japão passava por um grave problema em diversos setores do país acarretados pela 2ª Guerra Mundial. Tais acontecimentos serviram para agravar ainda mais problemas naturais do país, como a deficiência em matérias-primas, e por consequência, o abastecimento industrial interno. A partir destes fatos, Kaoro Ishikawa elabora uma cultura que visa a redução de desperdícios e a recuperação da indústria arrasada do país.

O reconhecimento da necessidade de aplicação do 5S acontece através da percepção da falta de organização e sistematização dos processos envolvidos na produção. Por outro lado, a grande complexidade das atividades e a consequente dificuldade de aprendizado destas demonstram mais um sinal da necessidade de aplicação dessa ferramenta da qualidade. Outro requisito para aplicação da ferramenta é a grande quantidade de acidentes de trabalho, visto que a carência de organização no chão de fábrica propicia tais acontecimentos.

Com a aplicação do 5S, é possível trazer então diversas melhorias ao ambiente de trabalho, já que ele faz relação direta com característica que envolvem melhoria e qualidade dos processos, como sua relação com a segurança.

- 5S X Segurança

Cada um dos “S” inclui a Segurança das instalações.

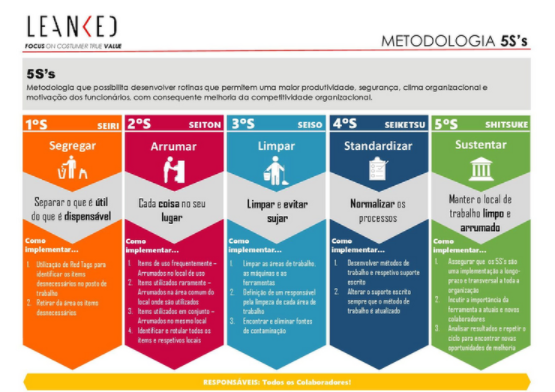

Os 5 Sensos do Programa

- O Senso de Utilização: Nesta primeira etapa do 5s são avaliadas as ferramentas utilizadas na produção, que são separadas quanto à frequência de utilização. Ou seja, aquelas ferramentas que são utilizadas com menor frequência são realocadas, enquanto as de maior uso são alocadas em posições de fácil acesso. Por outro lado, aquelas que não são utilizadas no desenvolvimento das atividades ou que oferecem risco devido a suas condições de conservação, são destinadas ao descarte. Após a aplicação desse senso já podem ser vistos alguns resultados direcionados ao ganho de espaço, organização das ferramentas e de estoque.

- O Senso de Ordenação: Este segundo senso visa a construção de um layout para a distribuição das ferramentas e recursos utilizados, sendo que essa distribuição deve ser de fácil acesso a qualquer funcionário que queira fazer seu uso. Para isso, a utilização de placas, etiquetas e divisórias são de extrema importância para a manutenção desse senso e da segurança no ambiente de trabalho. Toda essa distribuição contribui para a redução no tempo dos processos.

- O Senso de Limpeza: Como o próprio nome diz, este terceiro senso tem por objetivo garantir a limpeza do ambiente de trabalho, envolvendo também a limpeza das ferramentas, maquinários utilizados e outras estruturas (como armários) que garantem a organização no “chão de fábrica”. A partir de sua aplicação podemos notar resultados voltados à conservação destas estruturas, bem como a própria saúde dos colaboradores.

- O Senso de Higiene e Saúde: Ao contrário do que ocorre no senso anterior, este é voltado para as condições de saúde dos próprios funcionários e de espaços compartilhados por eles. Sua função é garantir boas condições de estruturas que são de extrema importância, bem como a limpeza de banheiros, refeitórios, copa, entre outros. Por outro lado, este senso lida com as condições físicas e mentais dos colaboradores, visando a manutenção destas condições favoráveis. Como os demais sensos, este também tem como resultado a melhoria na segurança do ambiente de trabalho, além de melhorias nas estruturas comuns.

- O Senso de Autodisciplina: Para garantir a continuidade e aperfeiçoamento dessa cultura é preciso que cada funcionário se dedique à aplicação das etapas anteriores, mas não por meio de cobranças frequentes e monitoramento constantes, e sim pela autodisciplina.

Em Resumo: O 5S é a Base para a Segurança Comportamental!